在当今制造业加速迈向智能化与数字化的浪潮中,生产现场的管理精细化与数据实时化已成为提升竞争力的关键。MES(制造执行系统)工位机,作为连接上层计划与底层设备的枢纽,正扮演着日益重要的角色。它集工厂生产管理、液晶显示交互、产量自动计数、状态实时监控、一键式呼叫以及多源数据采集于一体,并通过强大的数据处理服务,构建了一个高效、透明、响应的现代化车间神经末梢。

一、 核心功能模块解析

- 一体化液晶工位终端:采用工业级高亮、宽温液晶触摸屏,提供清晰直观的人机交互界面。操作员可直接查看工单指令、工艺图纸、操作指导视频,实现无纸化作业,显著提升操作的准确性与效率。

- 精准产量计数与状态监控:通过与PLC、传感器、IO模块或扫码设备的集成,工位机能够自动实时采集生产数量,杜绝人工计数误差。动态监控设备运行状态(如运行、停机、故障、换模)、物料消耗情况及工位作业进度,所有状态一目了然。

- 即时状态呼叫与协同:当生产线出现物料短缺、品质异常、设备故障或需要技术支援时,操作员可通过预设的物理按钮或触摸屏上的虚拟按钮,一键发起呼叫。系统自动将报警信息推送至班组长、维修员、物料员的移动终端或车间看板,实现快速响应与协同处理,大幅减少停机等待时间。

- 全方位数据采集器:作为车间数据的“感知器官”,MES工位机能采集多种类型数据,包括但不限于:

- 人员数据:员工登录、工时、绩效。

- 物料数据:物料批次号、投料记录、损耗情况。

- 设备数据:运行参数、启停时间、故障代码。

- 质量数据:自检/专检结果、不良品数量与类型、过程参数(如扭矩、温度)。

- 环境数据:温湿度等(需外接传感器)。

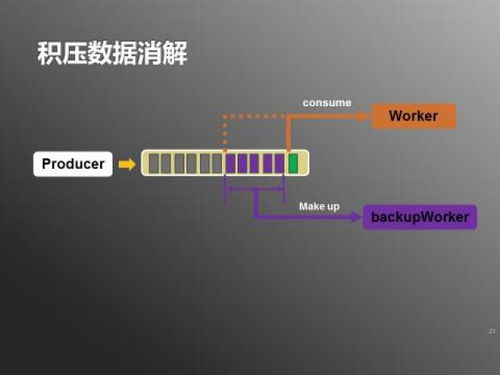

- 强大的数据处理服务:这是MES工位机的“大脑”。采集到的原始数据在终端或边缘服务器进行初步清洗、格式化与缓存,随后通过有线/无线网络稳定上传至MES系统服务器。数据处理服务负责:

- 实时计算:自动计算OEE(全局设备效率)、产线平衡率、一次合格率等关键绩效指标。

- 逻辑判断:根据预设规则触发预警(如产量落后、不良率超标)。

- 数据关联与追溯:建立产品从原材料到成品的完整数据链,支持正向追踪与反向追溯。

- 报表生成:为不同管理层级提供实时看板、日报、周报等可视化数据视图。

二、 应用价值与效益

部署MES工位机系统能为工厂带来立竿见影的效益:

- 生产透明化:管理者可远程实时掌控每个工位、每条产线的动态,实现“看得见”的管理。

- 决策数据化:基于准确、及时的数据进行分析,为生产排程、工艺优化、人员调配、预防性维护提供科学依据。

- 流程标准化与追溯强化:强制关键工序的操作规范,完整记录生产全过程数据,满足严苛的质量与合规要求。

- 效率提升与成本降低:减少纸质文档、沟通等待和非计划停机时间,优化资源利用,直接提升生产效率和降低运营成本。

- 员工赋能:简化操作界面,提供即时指导与反馈,降低对员工经验的过度依赖,同时提升其参与感和责任感。

三、 选型与实施考量

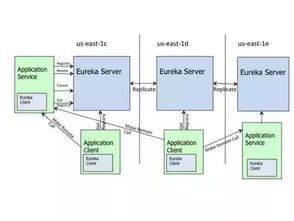

在选择和实施MES工位机时,企业需重点关注:工业级硬件的可靠性(防尘、防水、抗干扰)、与现有设备及信息系统的集成能力(如ERP、PLC、SCADA)、系统部署的灵活性(云端/本地)、数据处理的安全性与速度,以及供应商的行业经验与持续服务能力。

MES工位机已远非简单的数据录入终端,而是深度融合了物联网、边缘计算与数据分析技术的智能节点。它正成为驱动制造业从“经验驱动”向“数据驱动”转型的基石,助力企业构建更敏捷、更精益、更具韧性的智慧生产体系,在激烈的市场竞争中赢得先机。